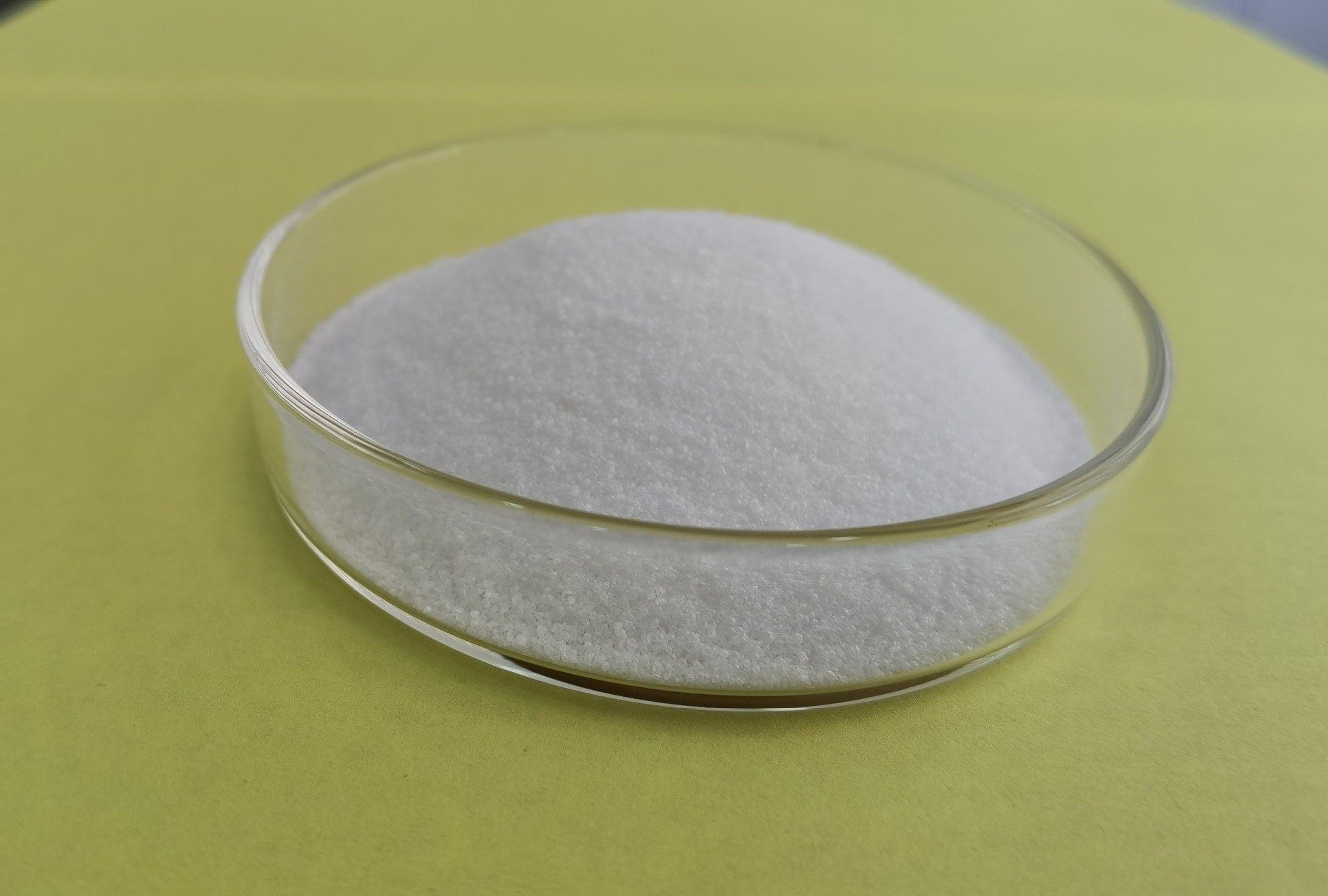

从20世纪80年代以来,高吸水性树脂作为一种特殊、先进的材料被广泛研究。由于该材料具有优异的吸水性能,目前,它已经在许多领域得到了很好的应用。本文分析了高吸水树脂的工艺条件。

大量研究数据表明,高吸水性树脂在中和反应期间最好选择2m3的反应釜。如果生产过程中选择的反应釜没有制冷功能,可以通过冷却循环水进行降温。如果选择这种类型的反应釜,最好选择规格在0.6~0.83m3间,有助于实施降温措施。如果在生产过程中选择的反应釜体积过大,那么在降温的同时,还需将反应时间应控制在约30min。

在进行高吸水性树脂的聚合反应前,工作人员需要使用活性炭来去除阻聚剂。在这个过程中,通常会使用氮气处理氧气。在生产过程中,如果引发剂使用氧化-还原复合体系,材料的活性将大大降低,导致反映对于外界温度要求相对较低。该工艺生产的产品色度也较差,但成品的纯度相对较高。

在高吸水性树脂的造粒过程中,主要使用大型造粒机进行造粒工作,这个期间应该做好润滑工作,因此需要使用表面活性剂溶液等。需要注意的是,在生产过程中需要使用适当的活性剂品种,并严格控制整个过程的剂量。

采用上述工艺生产的高吸水性树脂材料,其吸水倍率将达到大约500~700倍。如果需要获得更高的吸水倍率,则需要进行后续处理。目前,常用的方法是改变交联剂的剂量,而不改变其他生产工艺和生产流程。通过调整交联剂的用量,可以大大提高材料的性能。

经过几十年的研究和探索,对高吸水性树脂材料的性能和应用的研究已接近成熟,工业化生产规模也已超过百万吨。了解高吸水树脂材料的工艺条件有助于人们更好地了解这种材料。

评论(0)

您登录后可以评论,

登 录